如何选择液压油

随着液压系统变得越来越复杂,速度和压力也大大增加。以前,500至1,500 psi的系统很常见。今天,在某些系统中可以看到高达10,000 psi 的压力。此外,有些新的系统为了紧凑外形而采用较小的油箱。结果是造成磨损的增加、更高的油温、油液更易氧化,以及需要更好的消泡性能。

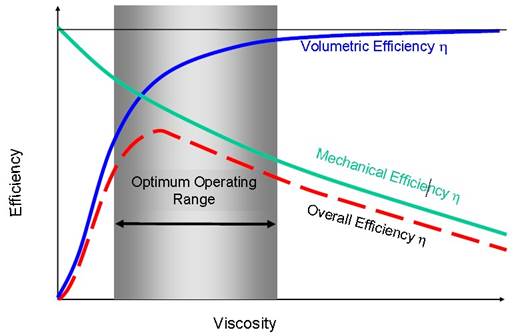

大部分现代液压泵在工作温度下的最佳油粘度为20-40 cSt。正确选择液压油粘度对于确保令人满意的系统性能至关重要。选择粘度过低的油液会导致体积损失—油绕过密封件、油泵的活塞、叶片或者齿轮。粘度过高的油会导致机械损失—控制缓慢、油温升高和气穴现象。体积损失和机械损失都会导致液压系统的整体性能损失。

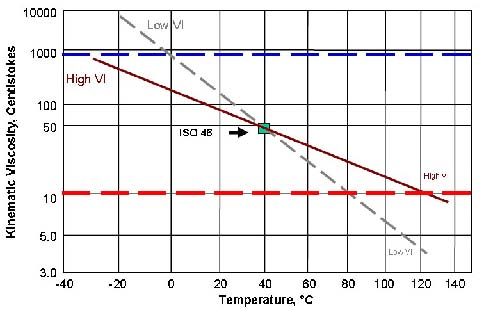

因此当遇到高油温时,需要更高粘度和/或更高粘度指数的油以减少体积损失。而低油温时,需要较低粘度和/或较高粘度指数的油,以确保不会发生机械损失。在低温情况下,还必须考虑系统冷启动时的允许粘度。需要具有足够高粘度指数的适当粘度等级的油,以确保获得低温流动性和工作温度下的最佳粘度。

液压油选择的关键

除了考虑特定的设备要求或运行的工况条件外,选择正确液压油的五个主要关键是:

1. 粘度。为了获得适当的效率,油必须在工作温度下具有合适的粘度。可从OEM设备商获得建议。

2. 粘度指数VI。为了在温度变化很大的应用中获得最佳性能,液压油必须在低温下具有低粘度,在高温下具有高粘度。此外,对于具有典型工作温度的应用,较高的VI可以减少体积损失,从而提高整个系统的效率。

3. 抗氧化。这个问题在任何液压系统中都会发生,并且是可以控制的。氧化率随温度和污染物百分比而增加,油的抗氧化性越好,保护效果越好,使用寿命越长。

4. 防锈。液压油必须具有在现有条件下防止生锈的能力,因为生锈会对任何液压系统造成严重损坏。

5. 消泡性和水分离性。油液中夹带的水分和泡沫会对液压系统和油品寿命有害,它们可能导致气穴现象、设备磨损、工作温度升高、反应迟钝等问题。

长期来看,高质量的液压油将物超所值。这些油将始终具有合适的粘度、VI、倾点、氧化稳定性、防锈性、抗泡沫性、水分离特性和抗磨损特性,同时具有更长的使用寿命,例如瑞安勃的生物基可降解液压油。使用正确的油可减少系统磨损、停机时间和人工成本—这些收益将远高于最初较高的购买成本。